BOODY自动化车间的逐步成形 生产提质增效迈上新台阶

自2019年启动自动化改造战略以来,我司在惠州生产基地累计投入逾800万元打造的全自动化生产车间,目前已逐步形成区域化、规模化。该车间经过2年多的调整优化,实现了从绕线、组装到检测的全流程自动化升级,为客户提供更高效稳定的产品供应。

效率提升明显,生产周期缩短

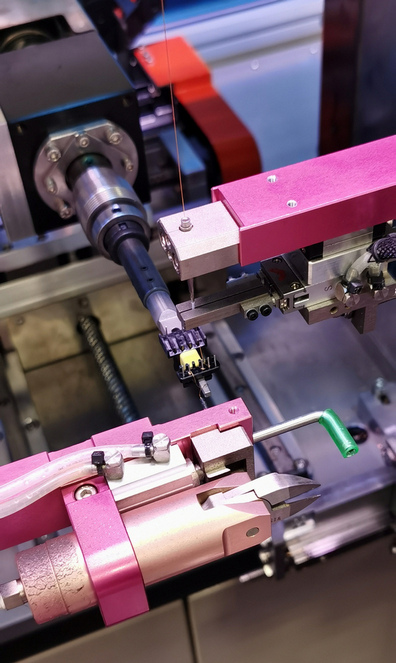

经过对生产制程的自动化化改造,我司在绕线工艺环节实现了突破性升级。通过引入42台数控绕线机组,全面替代传统的人工作业模式。工艺革新带来了显著效益。

生产效率、日均产能均大幅提升,产品一致性也达到了了极大地改善。生产周期由原7-9天压缩至72小时标准化作业,实现整体订单交付时效提升30%左右。

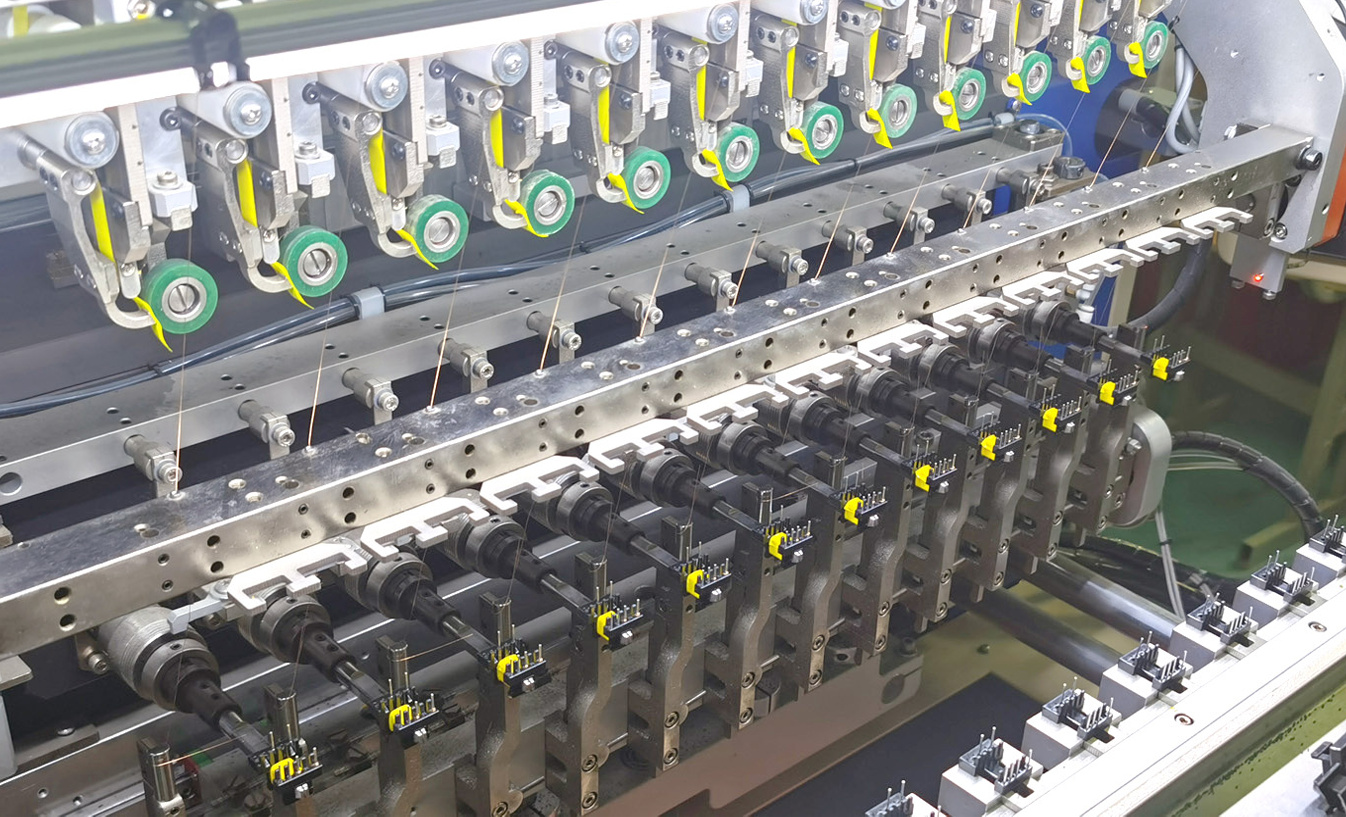

批量性生产,降低人工成本

针对大批量需求且工艺规格相似的系列产品,我司定制了四组自动化生产单元——包括四条全自动中段制程生产线及四条全自动后段测试生产线。该自动化产线的建成,不仅实现了生产效率和产品良率的双重提升,更通过模块化设计使设备切换效率优化30%以上。经实测数据显示,新产线布局使单位产能提升大幅提升,人力成本降低明显,同时产品一致性也得到了保障。通过产线结构的持续优化,公司在规模化生产与柔性制造间持续寻找着找着最佳的平衡点。

质量更稳,不良率大幅下降

针对变压器制造中高频发的绕组不均、层间短路风险及绝缘失效等工艺痛点,建立三级质量防控机制:

1)设备级:实施2小时巡检机制,配置专属QAE人员,定期抽样检测

2)工序级:建立动态数据监测工站,关键工位实施100%全检:含工频耐压、匝间绝缘电阻、电感量偏差等。

3)系统级:针对性制定配套的SOP,严格按照流程实施生产。